Libérez le potentiel de votre produit avec nos solutions uniques!

+86-755-83222882

OBTENIR UN DEVIS

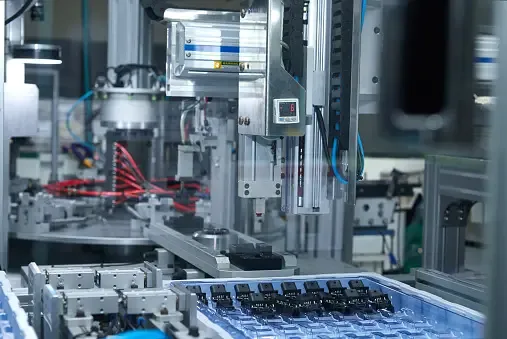

Comment fabriquer des pièces moulées par injection plus solides ?

Sélection des matériaux pour la résistance et la durabilité

Importance de la sélection des matériaux dans le moulage par injection

Le choix du matériau a un impact significatif sur la résistance et la durabilité des pièces moulées par injection. La sélection du bon matériau est une étape cruciale pour optimiser les performances et la longévité des pièces.

Prise en compte des thermoplastiques comme l'ABS, le polycarbonate, le nylon et l'acétal

Les thermoplastiques offrent une large gamme de propriétés adaptées aux applications de moulage par injection. Les matériaux tels que l'ABS, le polycarbonate, le nylon et l'acétal sont réputés pour leur résistance, leur durabilité et leur polyvalence, ce qui en fait des candidats idéaux pour produire des pièces robustes.

Impact des propriétés des matériaux sur la résistance des pièces

Les propriétés telles que la résistance aux chocs, la rigidité et la résistance chimique jouent un rôle crucial dans la détermination de la résistance des pièces moulées par injection. Comprendre comment les propriétés des matériaux interagissent avec l'application prévue est essentiel pour obtenir des performances optimales des pièces.

Principes de conception pour une résistance améliorée

Optimisation de l'épaisseur des parois pour l'intégrité structurelle

L'épaisseur des parois des pièces moulées par injection joue un rôle essentiel dans leur intégrité structurelle. Équilibrer l’épaisseur en fonction de la fonction de la pièce est essentiel. Bien que certaines pièces nécessitent des parois minces, opter pour une paroi plus épaisse lorsque cela est possible améliore la durabilité.

Utiliser des sections de mur à angle droit pour plus de rigidité

Les pièces plates ont tendance à se plier ou à se déformer facilement. L'intégration de sections de paroi à angle droit ajoute de la rigidité à l'extérieur de la pièce, réduisant ainsi le risque de déformation pendant l'utilisation et la fabrication.

Incorporer des nervures pour un soutien structurel accru

Les nervures sont efficaces pour améliorer la rigidité des pièces moulées par injection en fournissant un support structurel supplémentaire. Ces fines sections à l'intérieur de la pièce ajoutent une résistance à la flexion sans utilisation excessive de matériau, optimisant à la fois la résistance et la rentabilité.

Ajout de rayons aux coins et aux bords pour réduire les contraintes

Les coins pointus concentrent les contraintes, augmentant le risque de casse sous charge. En ajoutant des rayons aux coins et aux bords, la contrainte est répartie sur une zone plus large, améliorant ainsi la résistance et la durabilité globales de la pièce.

Techniques pour améliorer le processus de fabrication

Comprendre le temps de refroidissement et son impact sur la résistance des pièces

Le temps de refroidissement pendant le processus de moulage par injection influence considérablement la résistance de la pièce finale. Des temps de refroidissement plus longs permettent une solidification adéquate, réduisant ainsi le risque de défauts tels que la déformation et les affaissements.

Stratégies pour minimiser les déformations et les affaissements pendant le refroidissement

Des considérations de conception appropriées, telles que le fait d'éviter les sections épaisses et d'incorporer des caractéristiques telles que des nervures, permettent de minimiser les déformations et les affaissements pendant la phase de refroidissement. Assurer un refroidissement uniforme dans toute la pièce est essentiel pour maintenir l'intégrité structurelle.

Considération de la pression d'injection et de la dynamique du débit

L'optimisation de la pression d'injection et de la dynamique du flux garantit une répartition uniforme du plastique fondu dans le moule, contribuant ainsi à la résistance et à la qualité de la pièce finale. Le réglage précis de ces paramètres est crucial pour obtenir des résultats cohérents et fiables dans le moulage par injection.

Conseils avancés pour l'optimisation des matériaux et des processus

Explorer les matériaux composites pour plus de résistance

Les matériaux composites offrent une résistance et des performances améliorées par rapport aux plastiques traditionnels. En incorporant des matériaux tels que des composites chargés de verre, les fabricants peuvent créer des pièces moulées par injection présentant une durabilité et une intégrité structurelle supérieures.

Mise en œuvre de la simulation et des tests pour la validation de la conception

Le logiciel de simulation permet aux concepteurs de tester et de valider les conceptions de moulage par injection avant la production, garantissant ainsi des performances optimales et minimisant le risque de défauts. La réalisation de tests approfondis permet d'affiner les conceptions pour améliorer la résistance et la fiabilité.

Conclusion

L'amélioration continue est essentielle dans le secteur du moulage par injection pour rester compétitif et répondre à l'évolution des demandes des clients. L'adoption de processus de conception itératifs permet d'affiner et d'améliorer continuellement la résistance et la qualité des pièces.

Pour obtenir des conseils et une assistance d'experts dans l'optimisation des processus de moulage par injection et la création de pièces plus solides, contactez SOIF aujourd'hui. Notre équipe de professionnels expérimentés se consacre à fournir des solutions sur mesure pour répondre à vos besoins et exigences spécifiques. Libérez le potentiel du moulage par injection avec SZOMK.