Libérez le potentiel de votre produit avec nos solutions uniques!

+86-755-83222882

OBTENIR UN DEVIS

Qu’est-ce que le moulage par injection de prototypes ?

Le moulage par injection de prototypes est un processus crucial dans le développement de produits, offrant un pont entre les concepts de conception initiaux et la production à grande échelle. Cette technique permet aux fabricants de créer une série limitée de pièces pour tester et affiner leurs conceptions avant de s'engager dans une production de masse coûteuse et longue. Le moulage par injection étant une méthode de fabrication prédominante, comprendre sa variante de prototypage est essentiel pour toute personne impliquée dans le développement, l'ingénierie ou la fabrication de produits.

Comprendre le moulage par injection

Le moulage par injection est un processus de fabrication utilisé pour produire des pièces en injectant un matériau fondu dans un moule. Il est largement utilisé pour produire une variété de pièces, depuis les petits composants jusqu’aux panneaux de carrosserie entiers des voitures. Le processus comporte plusieurs étapes clés. Tout d’abord, les deux moitiés du moule sont serrées ensemble. Ensuite, la matière fondue est injectée dans le moule. Après injection, la matière refroidit et se solidifie dans le moule. Enfin, la pièce solidifiée est éjectée du moule.

Les matériaux couramment utilisés dans le moulage par injection comprennent divers thermoplastiques, polymères thermodurcissables, métaux, verres et élastomères. La polyvalence et l’efficacité du moulage par injection en font un choix privilégié pour la production de masse. La capacité de cette méthode à produire des formes complexes avec une précision et une répétabilité élevées la rend indispensable dans de nombreux secteurs, de l'automobile et de l'aérospatiale aux biens de consommation et à l'électronique.

Qu'est-ce que le moulage par injection de prototypes ?

Le moulage par injection de prototypes, comme son nom l'indique, est une version réduite du processus de moulage par injection standard utilisé principalement pour créer des pièces prototypes. Ces prototypes servent à plusieurs fins, notamment la validation de la conception, les tests d'ajustement et d'assemblage et les tests de marché. La validation de la conception garantit que la pièce répond à toutes les exigences de conception et fonctionne comme prévu. Les tests d'ajustement et d'assemblage vérifient comment la pièce s'adapte aux autres composants, garantissant ainsi la compatibilité et la fonctionnalité. Les tests de marché impliquent la production de petits lots pour recueillir les commentaires du marché, ce qui permet aux entreprises d'évaluer la réaction des consommateurs avant de s'engager dans une production à grande échelle.

La principale différence entre le moulage par injection de prototypes et le moulage par injection traditionnel réside dans l'échelle et la vitesse de production. Les moules prototypes sont généralement fabriqués à partir de matériaux moins durables comme l'aluminium ou l'acier doux, ce qui les rend plus rapides et moins chers à produire par rapport aux moules de production, qui sont généralement fabriqués à partir d'acier trempé. Cette approche permet une itération et un perfectionnement rapides des conceptions, réduisant ainsi considérablement le temps et les coûts associés à la mise sur le marché d'un nouveau produit.

Le processus de moulage par injection de prototypes

Le processus de moulage par injection de prototypes suit des étapes similaires à celles du moulage par injection traditionnel, mais en mettant l'accent sur la rapidité et la rentabilité. Voici un aperçu plus approfondi :

Phase de conception

Le processus commence par la création d'un modèle 3D à l'aide d'un logiciel de conception assistée par ordinateur (CAO). Ce modèle est ensuite utilisé pour concevoir le moule, garantissant ainsi la précision et l'exactitude de la production du prototype. La phase de conception est cruciale car elle pose les bases de la fabrication du moule et du processus de moulage ultérieur.

Fabrication de moules

Contrairement aux moules de production, les moules prototypes sont fabriqués rapidement à l'aide de matériaux plus souples tels que l'aluminium ou l'acier doux. Cela réduit le temps et les coûts associés à la fabrication du moule, permettant une itération rapide. L'utilisation de matériaux plus souples signifie également que les moules prototypes ont une durée de vie plus courte, ce qui convient aux séries limitées typiques du prototypage.

Moulage par injection

Une fois le moule prêt, le processus de moulage par injection commence. Le moule est serré et du matériau fondu y est injecté. En raison du matériau plus souple du moule, le temps de cycle peut être plus court et moins de pièces sont produites. Cette étape imite fidèlement le processus de production à grande échelle, fournissant des informations précieuses sur la manière dont le produit final sera fabriqué.

Tests et perfectionnement

Les prototypes produits sont rigoureusement testés pour leur conception, leur fonctionnalité et leur assemblage. Tous les ajustements nécessaires peuvent être apportés à la conception en fonction des résultats des tests. Ce processus itératif garantit que tous les problèmes sont identifiés et résolus avant de passer à la production à grande échelle, ce qui permet d'économiser du temps et des ressources.

Avantages du moulage par injection de prototypes

Le moulage par injection de prototypes offre plusieurs avantages, en particulier dans les premières étapes du développement du produit :

Économique

La création d'un prototype de moule est nettement moins coûteuse qu'un moule de production à grande échelle. Cela permet aux entreprises de tester leurs conceptions sans s'engager dans des coûts élevés, ce qui en fait une option attrayante pour les startups et les petites entreprises aux budgets limités.

Vitesse

Le délai d'exécution des moules prototypes est beaucoup plus court, ce qui permet des itérations et une mise sur le marché plus rapides. Cette rapidité est cruciale dans les secteurs où les cycles de vie des produits sont courts et où la concurrence est féroce.

Flexibilité de conception

Le moulage par injection de prototypes permet de tester et d'affiner rapidement les conceptions. Les ingénieurs peuvent rapidement identifier et corriger les problèmes, garantissant ainsi que le produit final est de haute qualité. Cette flexibilité est particulièrement importante pour les conceptions complexes nécessitant plusieurs itérations.

Tests réalistes

Les prototypes produits par moulage par injection sont fabriqués à partir des mêmes matériaux et processus que le produit final. Cela fournit des informations précises sur la façon dont la pièce fonctionnera dans des conditions réelles, garantissant que le produit final répond à toutes les exigences de performance et de durabilité.

Quand utiliser le moulage par injection de prototypes

Le moulage par injection de prototypes est particulièrement bénéfique dans plusieurs scénarios :

Développement de nouveaux produits

Lors du développement d'un nouveau produit, il est crucial de tester différentes itérations de conception de manière rapide et rentable. Le moulage par injection de prototypes permet un prototypage et des tests rapides, facilitant ainsi une transition plus fluide de la conception à la production.

Conceptions complexes

Pour les pièces aux géométries complexes ou nécessitant des tolérances serrées, le prototypage garantit que la conception finale peut être fabriquée comme prévu. Cela réduit le risque de refontes coûteuses et de problèmes de fabrication lors de la production à grande échelle.

Tests de marché

La production d'un petit lot de produits à des fins de test de marché peut fournir des informations précieuses avant d'augmenter la production. Cette approche aide les entreprises à évaluer l'intérêt des consommateurs et à apporter les ajustements nécessaires au produit en fonction des commentaires réels.

Sensibilité aux coûts

Pour les startups et les petites entreprises, il est essentiel de réduire les coûts de fabrication initiaux. Le moulage par injection de prototypes offre un moyen de tester des conceptions sans investissement financier important, permettant à ces entreprises de commercialiser plus efficacement des produits innovants.

L'avenir du moulage par injection de prototypes

Les progrès technologiques améliorent continuellement le processus de moulage par injection de prototypes. Une tendance notable est le développement de matériaux avancés qui imitent fidèlement les matériaux de production, améliorant ainsi la précision et la fiabilité des prototypes. Ces matériaux permettent de garantir que les prototypes fonctionnent de la même manière que les produits finaux, offrant ainsi des tests et une validation plus réalistes.

Une autre tendance émergente est l'utilisation de la technologie des jumeaux numériques. Il s’agit de créer une réplique numérique du prototype physique pour simuler et analyser ses performances dans un environnement virtuel. Les jumeaux numériques permettent d'effectuer des tests et des optimisations approfondis sans avoir besoin de prototypes physiques, ce qui accélère le processus de développement et réduit les coûts.

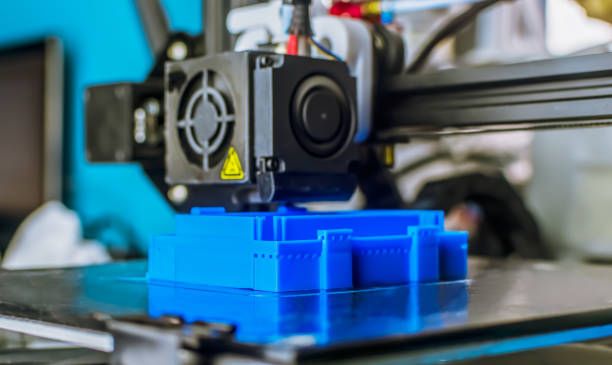

Le prototypage hybride gagne également du terrain, combinant diverses méthodes de prototypage telles que l'impression 3D et le moulage par injection. Cette approche exploite les atouts de chaque méthode, offrant une plus grande flexibilité et efficacité dans la phase de prototypage. Par exemple, l’impression 3D peut être utilisée pour créer rapidement des géométries complexes qui sont ensuite affinées et testées par moulage par injection. Cette synergie améliore le processus global de prototypage, permettant un développement plus rapide et plus précis de nouveaux produits.

Conclusion

Le moulage par injection de prototypes est un processus indispensable dans le paysage manufacturier moderne, comblant le fossé entre les concepts de conception initiaux et la production à grande échelle. En permettant un prototypage rapide et rentable, il permet une validation approfondie de la conception, des tests d'ajustement et d'assemblage, ainsi qu'un feedback réaliste du marché. La polyvalence et l'efficacité de ce processus en font un outil précieux pour développer de nouveaux produits, en particulier ceux présentant des conceptions complexes ou des exigences de performances strictes.

Dans le marché concurrentiel actuel, il est crucial de choisir le bon partenaire pour vos besoins en matière de moulage par injection. SZOMK propose un exceptionnelServices de moulage par injection qui répondent aux divers besoins de diverses industries. Grâce à son expertise et sa technologie de pointe, SZOMK garantit que vos prototypes sont produits avec la plus haute précision et qualité. Leur engagement en faveur de la rentabilité et de la rapidité signifie que vous pouvez commercialiser vos produits plus rapidement sans compromettre les performances ou la durabilité. Confiance SOIF pour transformer vos idées innovantes en produits tangibles grâce à leur expertise supérieure en matière de moulage par injection.