Libérez le potentiel de votre produit avec nos solutions uniques!

+86-755-83222882

OBTENIR UN DEVIS

Quelle est la différence entre le moulage par injection et le moulage par rotation ?

Dans le monde de la fabrication de plastique, le choix du bon procédé de moulage est crucial pour obtenir la qualité de produit et la rentabilité souhaitées. Deux des méthodes les plus couramment utilisées sont le moulage par injection et le moulage par rotation. Bien que ces deux procédés soient très efficaces, ils servent à des fins différentes et conviennent à divers types de projets. Dans cet article, nous explorerons les différences entre ces deux techniques de moulage, leurs avantages et celle qui pourrait être la mieux adaptée à vos besoins de fabrication.

Comprendre le moulage par injection

Qu'est-ce que le moulage par injection ?

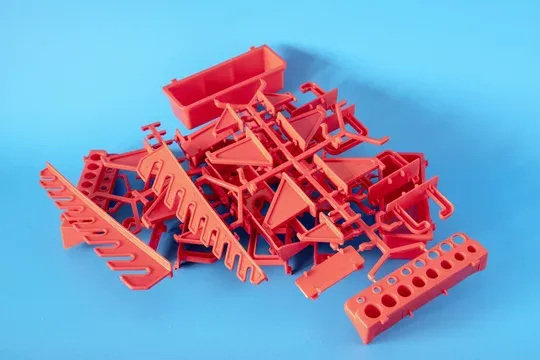

Le moulage par injection est un processus de fabricationdans lequel du plastique fondu est injecté dans une cavité de moule sous haute pression. Une fois que le plastique a refroidi et s'est solidifié, le moule est ouvert et la pièce finie est éjectée. Ce procédé est largement utilisé pour produire de grands volumes de pièces identiques avec une grande précision.

Le moulage par injection est particulièrement populaire dans les secteurs tels que l'automobile, l'électronique et les biens de consommation, où une efficacité de production élevée et une qualité constante sont essentielles. Les moules utilisés dans le moulage par injection sont généralement en acier ou en aluminium et peuvent être conçus pour produire des formes complexes avec des tolérances serrées.

Avantages du moulage par injection

- Haute efficacité de production :Le moulage par injection est idéal pour la production de masse. Une fois le moule fabriqué, des milliers, voire des millions de pièces peuvent être produites rapidement avec un minimum de variations.

- Précision et cohérence :Ce procédé permet un contrôle précis de la forme et de la taille des pièces, garantissant une qualité constante sur de grandes séries de production.

- Polyvalence des matériaux :Une grande variété de thermoplastiques peut être utilisée dans le moulage par injection, ce qui en fait une option polyvalente pour différentes applications.

- Conception de pièces complexes :Le moulage par injection peut produire des pièces aux conceptions complexes, notamment des contre-dépouilles, des filetages et des géométries complexes.

Inconvénients du moulage par injection

- Coût initial élevé : Le coût de conception et de fabrication du moule peut être élevé, ce qui le rend moins économique pour les petites séries de production.

- Délai d'exécution : Le processus de création du moule et de mise en place de la ligne de production peut prendre du temps, ce qui peut ne pas convenir aux projets urgents.

Comprendre le moulage par rotation

Qu'est-ce que le moulage par rotation ?

Le moulage par rotation, également connu sous le nom de rotomoulage, est un procédé de moulage utilisé pour créer des pièces creuses en plastique. Dans cette méthode, de la résine plastique en poudre est placée à l'intérieur d'un moule, qui est ensuite chauffé tout en étant mis en rotation autour de deux axes perpendiculaires. La rotation répartit uniformément le plastique le long des surfaces intérieures du moule, formant une pièce creuse uniforme une fois refroidie.

Le rotomoulage est particulièrement adapté à la production d'objets creux de grande taille tels que des réservoirs, des conteneurs, des équipements de jeux et des pièces automobiles. Les moules utilisés dans le rotomoulage sont généralement moins chers et fabriqués en aluminium ou en acier.

Avantages du moulage par rotation

- Rentable pour les grandes pièces : Le moulage par rotation est souvent plus économique pour produire de grandes pièces creuses par rapport aux autres méthodes de moulage.

- Épaisseur de paroi uniforme : Le processus de rotation garantit que le plastique est réparti uniformément, ce qui permet d'obtenir une épaisseur et une résistance de paroi constantes.

- Flexibilité de conception : Le rotomoulage permet la production de formes complexes avec des épaisseurs de paroi variables et peut intégrer des inserts et plusieurs couches.

- Faibles coûts d'outillage : Les moules utilisés dans le moulage par rotation sont généralement moins chers à produire que ceux utilisés dans le moulage par injection.

Inconvénients du moulage par rotation

- Temps de cycle plus longs :Le rotomoulage a généralement des temps de cycle plus longs que le moulage par injection, ce qui le rend moins adapté à la production à grande échelle.

- Options de matériaux limitées : Bien que le moulage par rotation puisse utiliser une variété de plastiques, il est plus limité par rapport à la gamme de matériaux disponibles pour le moulage par injection.

Comparaison du moulage par injection et du moulage par rotation

Volume de production

L'une des principales différences entre le moulage par injection et le moulage par rotation est le volume de production. Le moulage par injection est très efficace pour la production de masse, car il permet de produire de grandes quantités de pièces en peu de temps. En revanche, le moulage par rotation est plus adapté aux volumes de production plus faibles ou aux grandes pièces pour lesquelles le coût de production en grande série peut être prohibitif.

Complexité des pièces

En ce qui concerne la complexité des pièces, le moulage par injection offre une plus grande précision et la possibilité de créer des conceptions complexes avec des tolérances serrées. Cela le rend idéal pour produire de petites pièces détaillées qui nécessitent un degré élevé de précision. Le moulage par rotation, en revanche, est mieux adapté aux pièces plus simples et plus grandes avec moins de détails complexes. Il excelle dans la production de pièces creuses avec une épaisseur de paroi uniforme.

Considérations relatives aux coûts

Le moulage par rotation présente généralement des coûts d'outillage inférieurs, ce qui en fait une option rentable pour les petites séries de production ou les grandes pièces creuses. Cependant, les temps de cycle plus longs peuvent augmenter le coût de production global pour les commandes à volume élevé. Le moulage par injection, bien que présentant des coûts d'outillage initiaux plus élevés, devient plus économique à mesure que le volume de production augmente, grâce à ses temps de cycle plus rapides et à son efficacité.

Sélection des matériaux

Le moulage par injection et le moulage par rotation offrent tous deux une gamme d'options de matériaux, mais le moulage par injection propose une sélection plus large de thermoplastiques disponibles. Cela le rend plus polyvalent pour les applications nécessitant des propriétés de matériaux spécifiques telles que la résistance, la flexibilité ou la résistance chimique. Le rotomoulage est généralement limité à une gamme plus étroite de matériaux, bien qu'il puisse toujours produire des pièces durables et résistantes aux intempéries.

Adéquation de l'application

Le choix entre le moulage par injection et le moulage par rotation dépend souvent des exigences spécifiques du projet. Le moulage par injection est idéal pour la production en grande série de petites pièces détaillées aux géométries complexes, telles que les composants automobiles, les appareils médicaux et l'électronique grand public. Le moulage par rotation est mieux adapté à la production de grandes pièces creuses comme les réservoirs de stockage, les kayaks et les meubles d'extérieur, où l'épaisseur uniforme des parois et la durabilité sont essentielles.

Choisir le bon procédé de moulage

Quand choisir le moulage par injection

- Production à grande échelle :Si votre projet nécessite la production d'un grand nombre de pièces, le moulage par injection est probablement le meilleur choix en raison de son efficacité et de sa rapidité.

- Géométries complexes : Pour les pièces nécessitant des conceptions complexes, des tolérances serrées ou plusieurs composants, le moulage par injection fournit la précision nécessaire.

- Polyvalence des matériaux :Si votre projet nécessite un matériau thermoplastique spécifique avec des propriétés uniques, le moulage par injection offre une gamme plus large d'options.

Quand choisir le moulage par rotation

- Pièces creuses de grande taille :Pour les produits qui doivent être creux et avoir une épaisseur de paroi constante, comme les réservoirs ou les conteneurs, le moulage par rotation est le choix idéal.

- Coûts d'outillage réduits :Si vous travaillez avec un budget plus restreint ou des volumes de production plus faibles, les coûts d'outillage inférieurs du moulage par rotation peuvent être avantageux.

- Flexibilité dans la conception :Le moulage par rotation permet une plus grande flexibilité dans l'épaisseur des parois et l'incorporation d'inserts, ce qui le rend adapté à une variété d'applications à grande échelle.

Conclusion

Le choix entre le moulage par injection et le moulage par rotation dépend des besoins spécifiques de votre projet, notamment du volume de production, de la complexité des pièces et des exigences en matière de matériaux. Les deux procédés ont leurs avantages uniques et sont adaptés à différentes applications. Si vous cherchez à produire des pièces complexes en grande quantité avec précision, le moulage par injection est probablement la meilleure solution. En revanche, pour les pièces creuses de grande taille avec une épaisseur de paroi uniforme, le moulage par rotation peut être la meilleure option.

À SOIFNous nous spécialisons dans la fourniture de services de moulage par injection et de moulage par rotation de haute qualité pour répondre aux divers besoins de nos clients. Que vous ayez besoin de pièces de précision ou de produits durables à grande échelle, notre équipe d'experts peut vous aider à choisir le bon processus de moulage et à obtenir des résultats exceptionnels. Contactez-nous dès aujourd'hui pour en savoir plus sur la manière dont nous pouvons vous aider dans votre prochain projet de fabrication.